Лазерные диоды высокой мощности играют все более важную роль в качестве источников света для лазерных систем обработки материалов.Инфракрасные лазерные стержниИмеют чрезвычайно высокую оптическую мощность, а их мощность и эффективность теперь достигли совершенно нового уровня. Также следует отметить, чтоЛазерный стержень с длиной волны синего цвета, Который может достигать оптической мощности до 100 Вт (Вт) в лаборатории, огромный скачок вперед.

Высокая плотность мощности делает лазерное излучение эффективным инструментом для доставки количественного количества энергии в определенные области заготовки и точного нагрева этих областей без контакта. Типичные области применения включают гравировку, покрытие, сварку и резку различных металлов и пластмасс. В настоящее время применение мощных полупроводниковых лазеров становится все более и более обширным, его можно использовать непосредственно для лазерной обработки, а также можно использовать для накачки волоконных или твердотельных лазеров. По сравнению с CO2-лазерами или твердотельными лазерами с накачкой с лампой-вспышкой, он более эффективен и компактен. Основные параметры лазерных диодов для обработки материалов включают длину волны, оптическую мощность, эффективность электрооптического преобразования (WPE) и качество луча. Это необходимые параметры для измерения эффективности и экономической эффективности всей системы. Более высокая оптическая мощность и эффективность уменьшают количество лазерных чипов, необходимых в системе, тем самым снижая затраты на соединение и охлаждение, а также сложность оптической системы. Качество луча определяет количество мощности лазера, которое может быть соединено с волокном, а соответствующая длина волны гарантирует, что обрабатывающий материал полностью поглощает лазерную энергию.

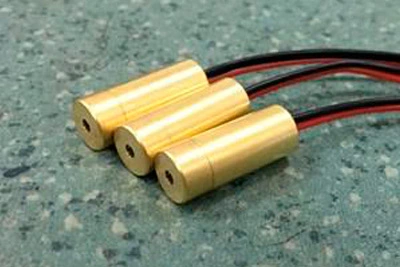

Медь является одним из наиболее важных сырьевых материалов в электротехнике и играет центральную роль, например, в передаче энергии в батареях, двигателях или автоматических выключателях. Но медь отражает много инфракрасных длин волн, и если инфракрасный лазер используется для обработки, требуется очень высокая мощность лазера. Кроме того, относительно низкая управляемость процессом. Как только медь плавится при высоких температурах, образуется пористость и брызги, а плохое качество пайки также может влиять на такие свойства, как электропроводность. Медь, с другой стороны, поглощает синий свет в 12 раз больше, чем инфракрасный свет, что обеспечивает максимальную эффективность системы при обработке. В настоящее время оптическая мощность синих промышленных полупроводниковых лазеров может достигать от нескольких сотен ватт до нескольких киловатт. Разработка основных мощных синих лазерных диодов является ключевой задачей, и выходная эффективность и мощность синих лазерных диодов были значительно улучшены. Чтобы использовать промышленные диодные лазерные источники света для обработки цветных металлов, они должны продолжать улучшать свои уровни производительности. Подобно инфракрасным системам, системы синего света также полагаются на мощные лазерные стержни. Синий лазерный стержень имеет выходную мощность 50 Вт и эффективность работы непрерывной волны (CW) 38% при 25 ° C. Штанги лазера наивысшей мощности первый выбор для построения компактных высоких источников лазера силы выхода.

Инфракрасные диодные лазеры используются в промышленной обработке материалов в течение многих лет. Поскольку эти системы становятся все более распространенными, стоимость и энергоэффективность всей системы становятся в центре внимания. Текущий портфель инфракрасных продуктов для обработки материалов включает в себя мощные лазерные стержни на длинах волн от 800 до 1060 нм, с оптической мощностью до 250 Вт, с эффективностью 60% при 808 нм и более 65% при 900 нм. Кроме того, есть мини-стержень, предназначенный для эффективного соединения луча с волокном, который может достигать до 500 Вт мощности при квази-CW операции. Они подходят для таких применений, как импринтинг, откачка, косметические применения, такие как удаление волос или дистанционное зондирование. Отдельные излучения на 915 и 976 нм имеют различную ширину пятна излучения для соединения в различные геометрии волокна.